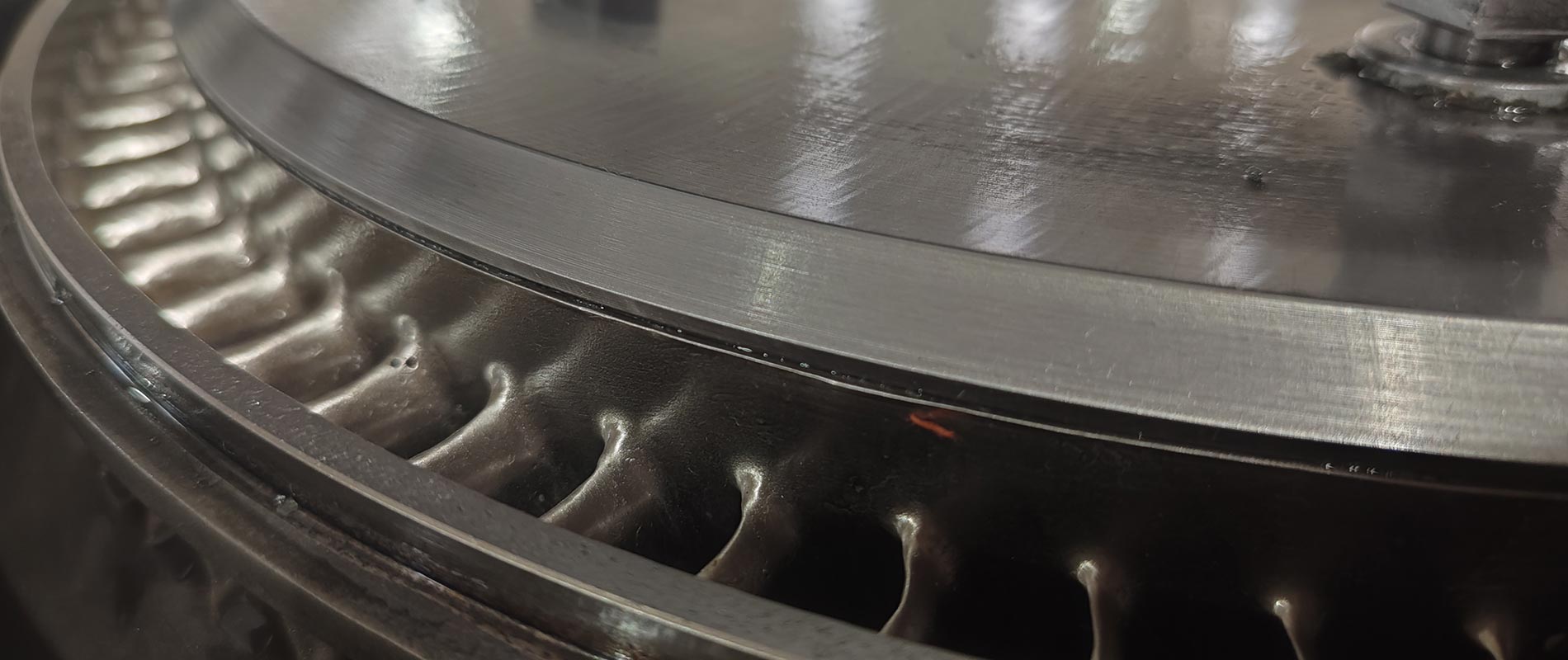

什么是磨粒流抛光设备

磨粒流抛光设备是一种用于精密加工的设备。

它主要基于介质研磨技术。设备中有半固态的研磨介质,这种介质是由高分子聚合物和磨粒混合而成。工作时,将需要抛光的工件固定在设备的工作区域,研磨介质在压力的作用下反复流经工件表面微小的通道、缝隙等结构复杂的部位。磨粒就会对工件表面产生研磨作用,去除表面的毛刺、微观不平度,从而达到抛光和去毛刺的效果,使工件表面质量得到提升,尺寸精度也更加精准。它适用于各种复杂形状的工件,如航空航天零件、汽车零部件等的精密加工。

怎么提高涡轮增加器使用寿命运行品质?

高温及恶劣环境中金属表面易氧化剥落,氧化物飘散在气缸中产生积碳,拉缸问题 通过磨粒流抛光使得内表面粗糙度降低,有效改善此类问题延长使用寿命。

抛光粗糙度可达到多少?

在原始粗糙度基础上提高3-8等级(补充数据)。

能抛光到镜面效果吗?

可以 对于异形腔,锥孔,小孔,微孔的镜面抛光,朴丽精工的磨粒流工艺结合设备采用高分子软性磨料,能够均匀,有效,可控的达到客户想要的抛光镜面效果。

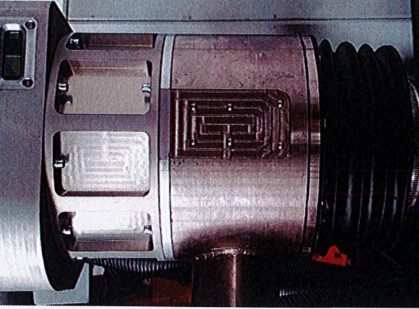

磨粒流流体抛光原理是什么?

通过流体抛光机将柔性软末了挤压至内孔,对内孔进行均匀抛光,尤其适合各种复杂内表面的抛光。

磨粒流工艺更适合加工抛光哪些地方?

对于凹凸面与弯曲孔道、多孔、细孔、微孔、长孔等,相较于通常刀具无法达到的复杂形状更适合的加工工艺。

网状物是否可以磨粒流抛光?

可以 磨粒流加工工艺是一种非传统的表面加工工艺,将具有粘弹性流体磨料通过设备挤压到零件加工的表面,达到去毛刺抛光的目的,朴丽精工磨粒流加工精度可达Ra0.05μm,微孔加工最小孔径可达0.02mm, 圆角加工范围0.025mm-3mm。

磨粒流抛光可以解决喷油嘴流量不稳定吗?

可以 喷油嘴抛光去毛刺可以减少堵口问题,倒圆角使得燃油雾化更好燃烧更充分.从而解决喷油嘴流量不稳定及差异的情况。

人工抛光喷丝板/纺丝帽过于耗时怎么办?

朴丽精工磨粒流可针对600、800MM甚至更长的熔喷喷丝板小孔抛光,所有小孔同时进行,整个抛光过程只需三十秒至几分钟。

齿轮不抛光有什么隐患?

齿轮咬合不好,容易积碳,磨合期延长,产生异响,磨粒流抛光可以提高齿轮的表面光洁度和平整度,降低齿轮摩擦阻力和噪音,提高齿轮的传动效率和精度。对于某些高精度的齿轮,抛光工艺对其性能和质量的影响更加显著。

磨粒流抛光效率如何?

利用磨粒流抛光工艺, 即便工件非常多的孔,一次加工就能全部处理,几十秒至几分钟就可完成。

金属内孔抛光后粗糙度很低了,为什么不能像镜面一样亮?

金属亮度是指金属对光反射能力,而表面粗糙度指金属表面峰高与谷低之间的差值.朴丽精工磨粒流通过对粗糙度,微表面粗糙度及金属表面的清洁度的专业处理后可以实现金属内壁镜面效果。

3D打印件后处理抛光哪种更好?

流体抛光更加柔性,采用半流体软磨料,对3D打印件进行精细研磨,不仅可以处理表面的粗糙度,还可以深入内孔、交叉孔,或者凹凸曲面。