磨粒流多孔小孔抛光工艺:原理、流程与应用解析

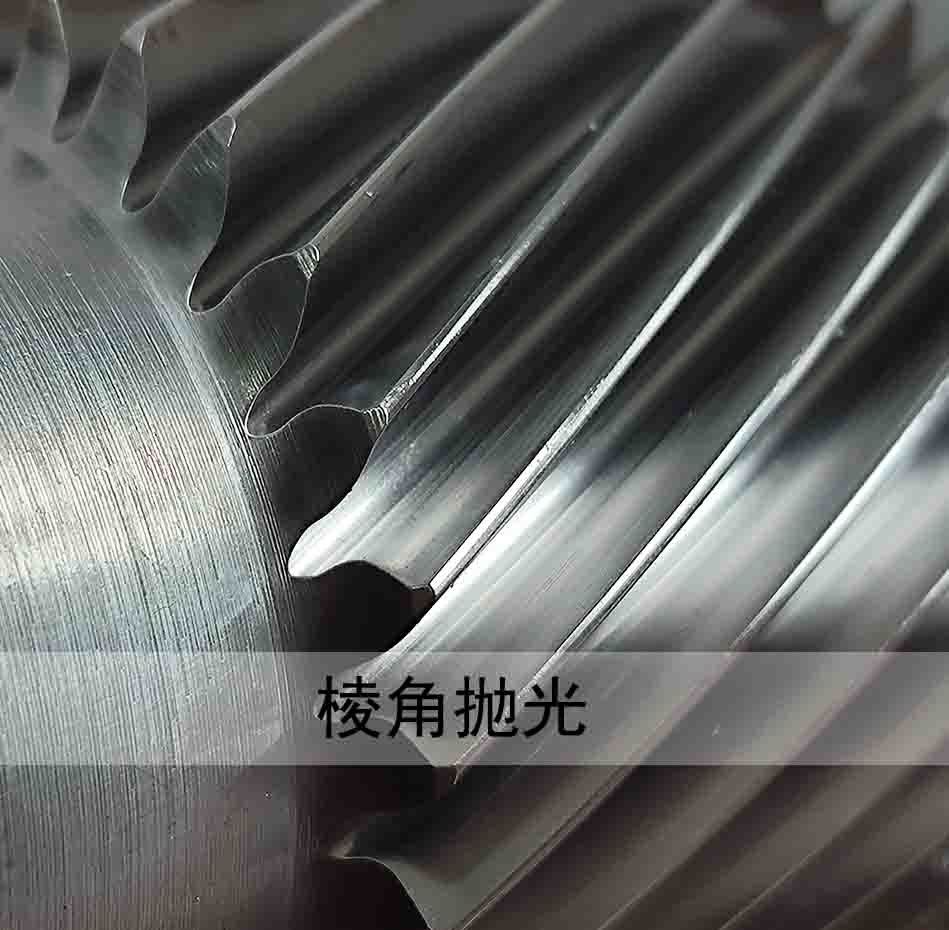

磨粒流螺纹杆抛光的核心原理是:**利用含有磨粒的半流体状抛光介质(磨料流体),在压力驱动下强制流过螺纹杆表面及螺纹沟槽,通过磨粒对工件表面的微观切削、挤压和研磨作用,实现表面粗糙度降低与轮廓优化**。 其具体作用过程可拆解为以下3个关键环节: 1. **介质流动与填充**:抛光介质(通常由磨粒+高分子载体+添加剂混合而成,呈膏状或黏稠流体)在专用设备的压力缸推动下,沿螺纹杆轴线方向或螺旋方向流动,能充分填充螺纹的牙顶、牙侧、牙底等复杂沟槽区域,解决传统工具难以触及的“死角”问题。 2. **磨粒微观作用**:流动的介质中,不同粒度的磨粒(如氧化铝、碳化硅、金刚石等)会与螺纹杆表面产生相对运动,通过两种核心机制实现抛光: - **切削作用**:尖锐的磨粒边缘对工件表面的凸起、毛刺等进行微观切削,去除表面粗糙层; - **挤压研磨**:较钝的磨粒或介质本身的黏性力,对表面进行挤压、摩擦和塑性变形修正,抚平微观凹陷,使表面更平滑。 3. **参数控制与效果优化**:通过调节介质压力(通常0.5-10MPa)、流动速度、循环次数及磨粒粒度(粗粒度用于去毛刺/粗抛,细粒度用于精抛),可精准控制抛光效率与表面精度,最终使螺纹杆表面粗糙度(如Ra值)从初始的数微米级降至0.1μm以下,同时保留螺纹的原有几何精度(如螺距、牙型角)。

磨粒流叶片加工的核心原理是:**利用含有高硬度磨粒的半流体状磨料介质,在压力驱动下强制流过叶片表面(如叶盆、叶背、进气边/排气边),通过磨粒与叶片材料的微观切削、刮擦和研磨作用,实现表面光整、毛刺去除或型面修正**。 ### 具体工作流程与关键机制 1. **磨料介质准备** 磨料由“磨粒+载体+添加剂”组成: - 磨粒:核心切削成分,常用碳化硅、氧化铝、金刚石等(根据叶片材料硬度选择,如钛合金叶片常用金刚石磨粒); - 载体:提供流动性,多为高分子聚合物(如硅橡胶、树脂),呈半流体状,可适应叶片复杂曲面; - 添加剂:调节粘度、导热性,避免加工中磨粒团聚或叶片表面过热。 2. **压力驱动与流动控制** 通过专用磨粒流机床的双缸或多缸压力系统,将磨料介质从叶片的一侧通道(如进气端)压入,强制其沿叶片型面流动并从另一侧通道(如排气端)流出。过程中可通过调节压力(通常0.5-10MPa)、流速和循环次数,控制加工效率与精度。 3. **微观加工作用** 磨料流动时,磨粒因载体粘性被“固定”在流动方向上,与叶片表面产生三种核心作用: - **切削作用**:尖锐磨粒的棱角直接切削叶片表面的微小凸起和毛刺; - **刮擦作用**:磨粒沿曲面滑动时,对表面进行微观刮研,降低粗糙度; - **研磨作用**:细小磨粒对加工后的表面进行抛光,进一步提升光洁度(可达Ra 0.02-0.1μm)。 4. **适配复杂型面的核心优势** 半流体磨料具有“随形流动”特性,能完全贴合叶片的复杂曲面(如变曲率叶盆、叶背),解决了传统刀具(如砂轮、铣刀)难以触及的“死角”问题,实现全表面均匀加工。 ### 适用场景 主要用于航空发动机、燃气轮机的**涡轮叶片、压气机叶片**等关键部件,尤其适用于: - 去除叶片铸造/铣削后的表面毛刺(尤其是进气边、排气边的微小毛刺); - 改善叶片表面粗糙度(降低气流阻力,提升发动机效率); - 修正叶片型面的微小误差(保证气路密封性)。

汽车涡壳磨粒流抛光工艺:技术要点、流程与应用价值

# 碳钢材质内孔磨粒流抛光工艺全解析 磨粒流抛光(Abrasive Flow Machining, AFM)是一种基于“流体磨料挤压研磨”原理的精密表面光整加工技术,特别适用于碳钢内孔(如液压阀孔、轴承内圈、发动机油道孔等)这类传统工具难以触及的复杂腔道表面处理。其核心优势在于能均匀去除内孔表面毛刺、降低粗糙度(Ra值可从μm级降至nm级),同时不改变工件几何精度,是碳钢零件实现“高精度+高表面质量”的关键工艺之一。

交叉孔磨粒流抛光工艺是**磨粒流加工(Abrasive Flow Machining, AFM)** 的重要分支,专门针对机械零件中复杂的“交叉孔”结构(如垂直孔、斜交孔、阶梯交叉孔等)的内表面抛光与去毛刺。其核心优势在于能突破传统手工、机械抛光难以触及的交叉孔死角,实现高效、均匀、一致性的表面质量提升,广泛应用于航空航天、汽车、液压、医疗等高精度制造领域。