接头交叉孔磨粒流抛光工艺是依托磨粒流流体抛光的柔性加工特性,针对接头类零件交叉孔道形成的毛刺、尖角、表面粗糙度不达标的问题,实现无死角、均匀抛光的精密加工技术,核心是利用含磨粒的粘弹性流体,在压力作用下沿交叉孔道做往复挤压流动,通过磨粒的微切削、滚压作用完成孔壁及交叉处的抛光与去毛刺,适配液压、气动、航空航天等领域各类金属接头的交叉孔精密加工,尤其适合常规刀具无法到达的复杂孔道结构。

磨粒流异形金属抛光工艺是一种针对金属异形件、复杂内腔/孔道、不规则曲面的柔性精密抛光技术,依托磨粒流介质的粘弹性流动特性,通过可控的压力驱动磨粒介质在金属工件待抛光表面做往复或单向流动,利用介质中磨粒的微切削、研磨作用实现表面整饰与精度提升,核心解决了传统机械抛光、手工抛光难以触及异形金属结构死角、抛光一致性差、易损伤工件轮廓的行业痛点,广泛应用于航空航天、精密机械、液压气动、汽车零部件等领域的异形金属件精密加工。

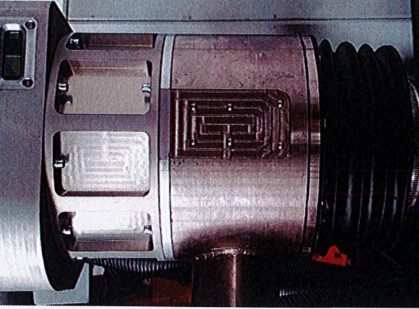

磨粒流波导管抛光工艺是依托磨粒流塑性加工原理,针对波导管内孔及复杂型腔表面进行的高精度、无死角抛光处理技术,核心通过磨粒流介质的黏弹性流动与剪切作用,实现波导管表面的微观材料去除与光洁度提升,适配航空航天、微波通信等领域对波导管低损耗、高传输效率、结构密封性的严苛要求,可有效解决传统抛光工艺难以处理的波导管内弯角、阶梯孔、异形通道等部位的抛光难题,兼顾抛光精度与工件结构完整性。

磨粒流针管抛光工艺是一种针对针管类细长管件内孔的精密抛光与去毛刺技术,依托粘弹性磨料介质的流变特性,实现内壁的均匀加工,尤其适用于医用针管、精密仪表针阀管件等对内壁光洁度、尺寸一致性要求极高的产品。

医疗器械磨粒流设备抛光工艺