2025/10/31

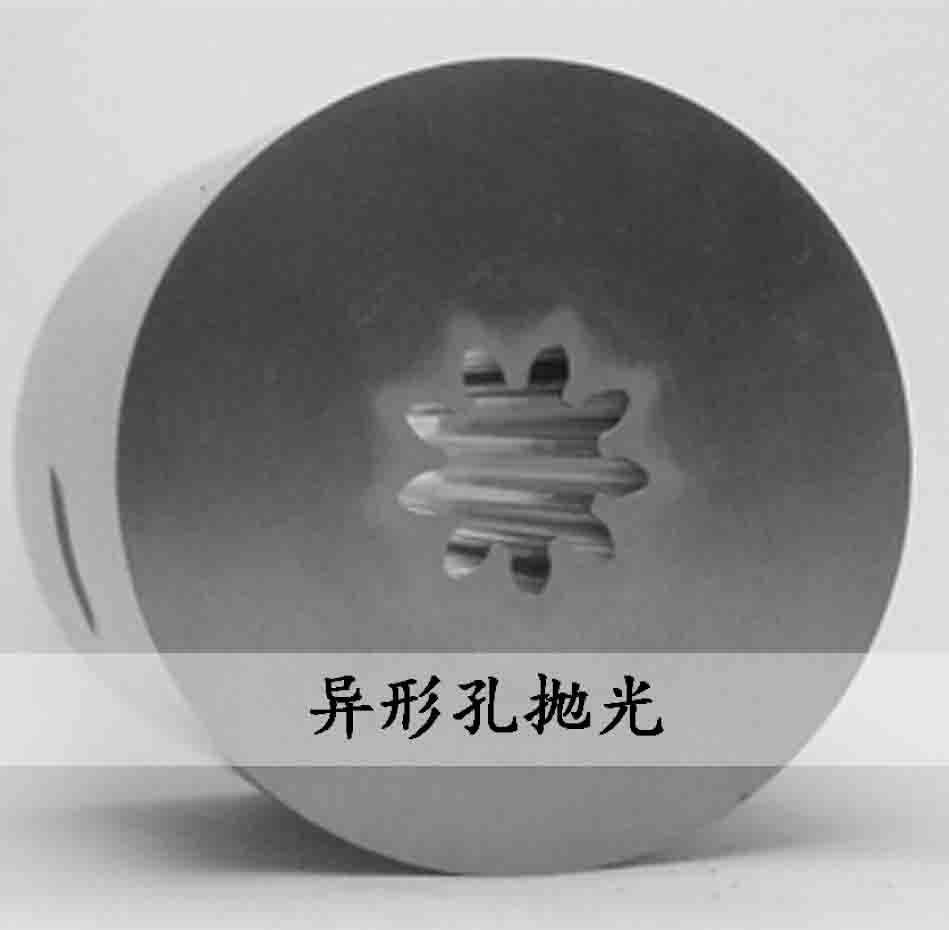

钛合金磨粒流内孔抛光去毛刺工艺

这个问题很专业,切中了精密制造中钛合金加工的关键难点。钛合金内孔抛光采用磨粒流工艺,核心是利用含磨料的半流体介质在压力下反复冲刷内孔表面,实现高效、均匀的抛光效果。 该工艺特别适用于解决钛合金内孔抛光的两大核心痛点:一是钛合金材料强度高、粘性大,传统机械抛光刀具易磨损;二是内孔、盲孔、异形孔等复杂结构,手工或刚性工具难以触及。 ### 一、核心工作原理 磨粒流抛光通过“流体研磨”的方式实现表面光整,具体过程分为三步: 1. **介质填充**:将混合了磨料(如碳化硅、氧化铝)的高分子聚合物介质,注入装有工件的密闭磨腔。 2. **压力冲刷**:通过液压系统施加压力(通常0.5-10MPa),迫使介质以一定速度反复挤压、冲刷内孔表面。 3. **微观切削**:高速流动的磨料颗粒与内孔表面产生微观切削和研磨作用,去除表面毛刺、划痕,降低粗糙度。 ### 二、关键工艺参数控制 参数设置直接决定抛光效果和效率,需根据钛合金材质(如TC4、TC6)和内孔规格调整,核心参数包括: - **磨料选择**: - 硬度:优先选用**碳化硅(SiC)** 或**立方氮化硼(CBN)**,避免磨料硬度低于钛合金导致抛光无效。 - 粒度:粗抛用80-200目,精抛用400-1000目,粒度越细,表面粗糙度(Ra)越低。 - **介质粘度**:粘度需与内孔尺寸匹配,小孔(<10mm)用高粘度介质(防止泄漏),大孔用低粘度介质(保证流动性)。 - **压力与时间**:初始压力0.5-2MPa,根据抛光效果逐步提升;单次抛光时间通常5-30分钟,避免时间过长导致内孔尺寸超差。 ### 三、工艺优势与适用场景 #### 1. 核心优势 - **均匀性好**:流体介质可完全贴合内孔表面,解决传统抛光“中间亮、两端暗”的问题,Ra值可稳定控制在0.02-0.8μm。 - **效率高**:相比手工抛光,效率提升5-10倍,适合批量生产。 - **安全性强**:无刚性工具接触,避免内孔划伤、变形,尤其适合薄壁钛合金零件。 #### 2. 典型适用场景 - 航空航天领域:钛合金发动机叶片内冷却孔、液压管路内孔。 - 医疗领域:钛合金植入体(如人工关节)内孔、手术器械通道。 - 精密机械:钛合金阀芯内孔、传感器外壳异形孔。 --- ### 四、常见问题与解决方案 在实际应用中,需重点规避以下问题,确保工艺稳定性: | 常见问题 | 产生原因 | 解决方案 | |----------|----------|----------| | 内孔尺寸超差 | 压力过大、抛光时间过长 | 1. 降低压力至1-3MPa;2. 分阶段抛光,每5分钟检测一次尺寸 | | 表面出现划痕 | 磨料粒度不均、介质含杂质 | 1. 选用经过筛选的均匀磨料;2. 抛光前过滤介质,去除杂质 | | 抛光效率低 | 磨料硬度不足、粘度不当 | 1. 更换为CBN磨料;2. 降低介质粘度,提升流动速度 |