磨粒流抛光服务

磨粒流抛光服务

Home page

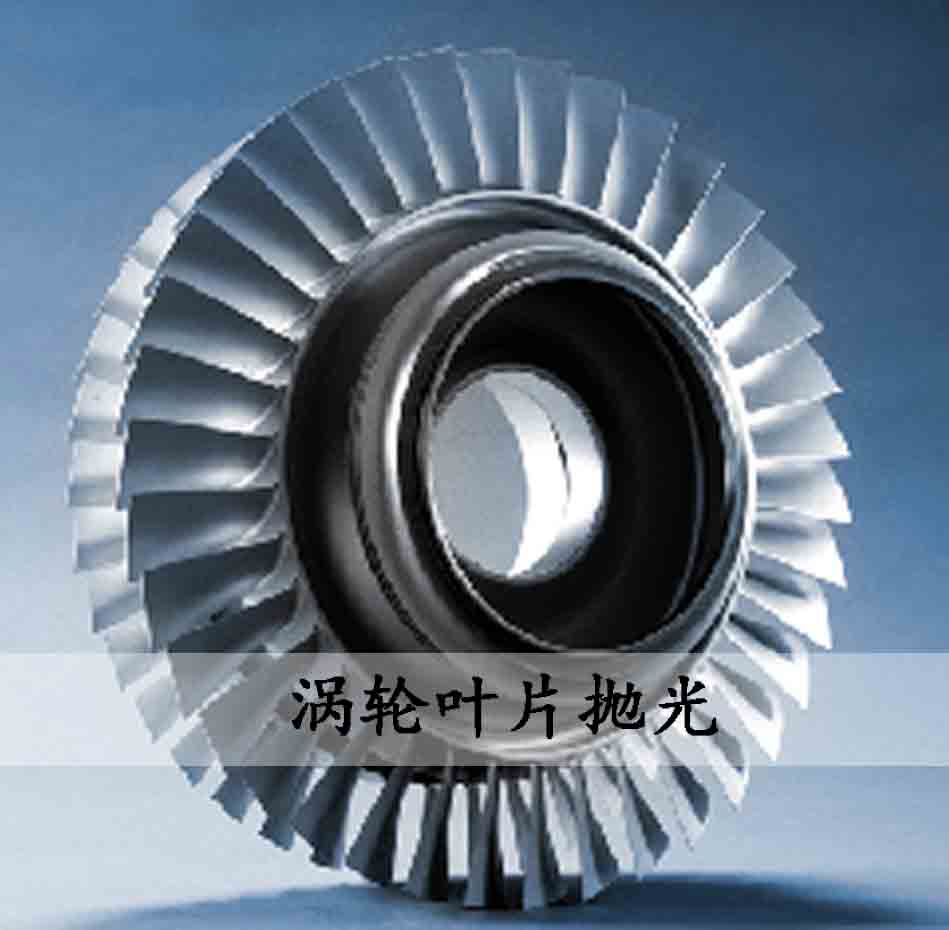

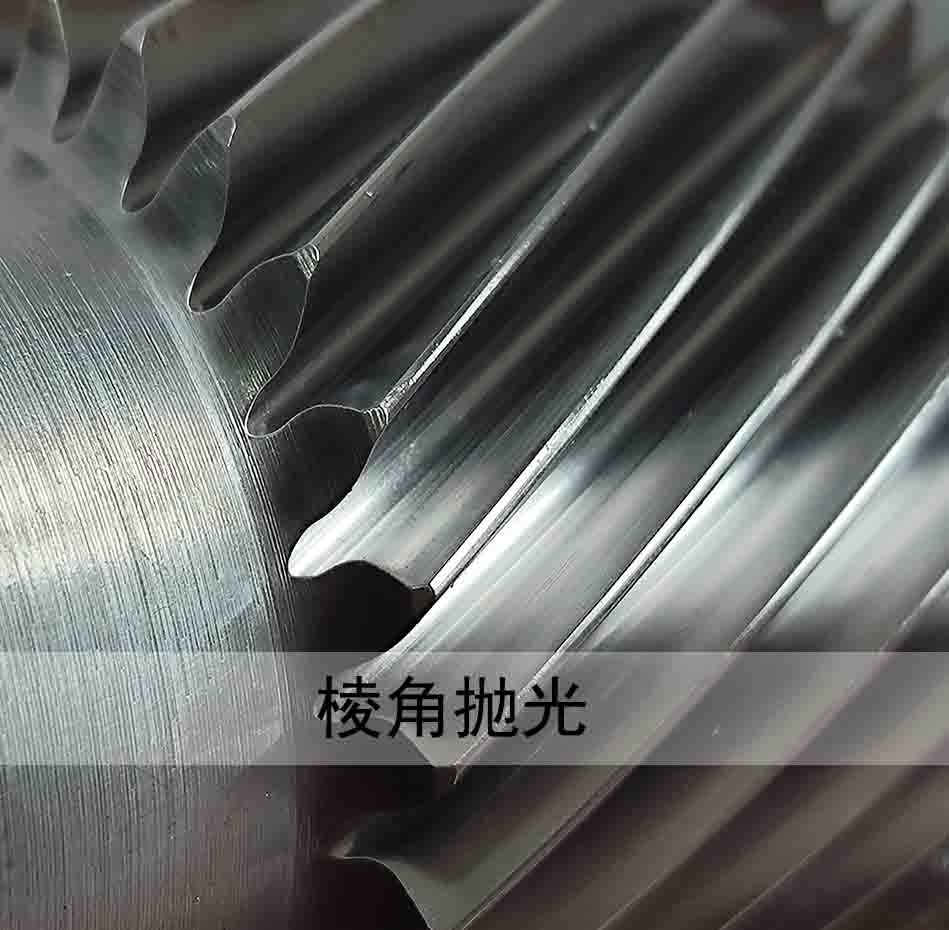

Fluid polishing process

Abrasive flow polishing equipment

-

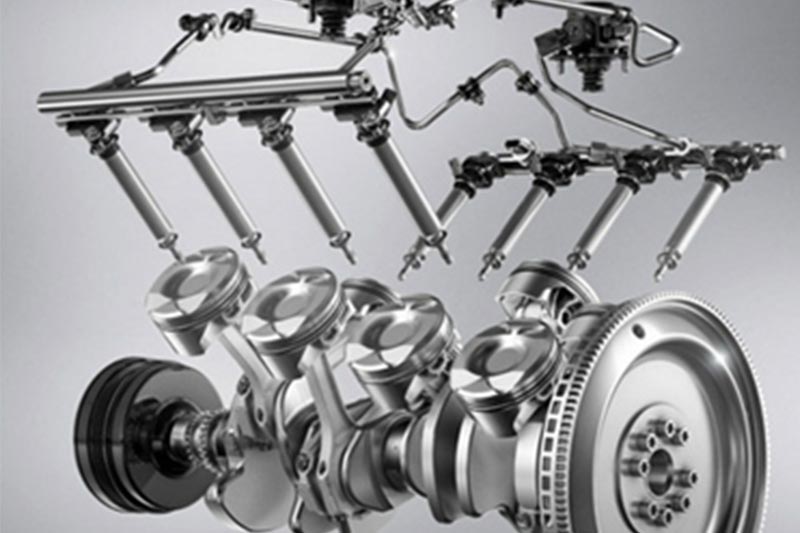

Industry Applications

Automobile transportation EADS 3D printing Biomedical Mold extrusion Hydrodynamic Customized abrasive flow solution

Product Center

Grain flow equipment Microporous abrasive flow equipment Workpiece abrasive flow is processed by proxy Abrasive Robot polishing station

Media center

About Us

Contact us